オーダー家具のメリットとデメリットについて

メーカーが話したがらないオーダー家具と既製家具のメリット・デメリットとは?

まず、オーダー家具と既製家具を比べた場合のメリットとデメリットを下記にまとめてみました。

オーダー家具

メリット

- デザインに自由度がある

- 造りがしっかりしている

- 寸法の制約が少ない

- 用途によって仕様を変えられる

- 色味にバリエーションがある

- 自分で組み立てたり、取り付けしたりする必要がない

デメリット

- 価格が高い

- 完成された品物のイメージが湧きにくい

- 細部のデザインに制約がある

- 思い立ってもすぐには手に入らない

既製家具

メリット

- 価格が安い

- カタログ等を見て選べる

- 在庫があればすぐに手に入る

デメリット

- デザインそのものは変えられない

- 安価なものには壊れやすいものが含まれる場合がある

- 決まった寸法である

- 同じ品物内では色味に選択の幅が少ない

- 自分で取り付けしなければならない、中には自分で組み立てなければならない物がある

メリットについて

オーダー家具のメリットは大まかに言って、2つに分けられます。

設計を一からできる

オーダー家具は、その名の通りオーダー(注文)によって製作される家具であるので、広義の意味でのデザイン(設計)を変えられることにあります。オーダー家具の生命線はここといっても過言ではありません。

寸法の制約が少ない…

人が多種多様なように建物・部屋も多種多様にあり、「ここに欲しいと思った家具が空いた場所の寸法ピッタリだ」なんて稀です。しかし、オーダー家具はミリ単位で製作しますので、寸法のズレに悩まされることはありません。

用途によって仕様を変えられる…

例えば、「重い本をここに入れたい」「ここは水拭きできるようにして清潔にしておきたい」「ここは電子レンジや炊飯器を入れておくから熱に強く」など用途も様々あると思いますが、条件に適う設計も可能です。

色味にバリエーションがある…

選べる材料も様々、お部屋の雰囲気・既にある家具の雰囲気に合った選択によってイメージがさらに膨らみます。

デザインに自由度がある…

世界にただ一つだけのお客様のための家具。

既製品を選んでいる時、「消去法」で選んでいませんか?

この形は良いんだけど、色が選べない。

あそこの寸法に合うには、このタイプは諦めるしかない。

このデザイン大好きだけど、まず入らない。

解決する糸口はオーダー家具にあります。

専門の職人による製作・取付

造りがしっかりしている…

その道のプロが製作しますので、逆にどう作れば壊れやすくなるかも知っているのです。お客様の家具の使用用途によって「これはできる、これはできない」がはっきりしているので、製作すれば結果的に長持ちする家具に辿り着けます。

自分で組み立てたり、取り付けしたりする必要がない…

「既製品買ったはいいけど、こんなネジ1本2本で地震が来たら大丈夫なんだろうか?」

この不安は誰でも経験します。当社ではプロが施工取付まできちんと行ないますのでご安心下さい!

デメリットについて

オーダー家具のデメリット。製作サイドにとっては耳に痛い話ですが、お客様の「納得」が第一です。

デメリットも同じように、2つに分けられます。

コスト

価格が高い…

これは必ずお客様が疑問に抱くところです。

特別な種明かしは無いのですが、まず第一に、我々メーカー視点でなくあくまで消費者視点からいけば、資材がすでに高価である。ズバリこれです。

参考なのですが、例えばポリ合板3×6版(さぶろくばん)1,820mm×910mmの定価を例にとって見てみると、

アイカ工業株式会社→アイカハイボードRB(単色)¥3,200、アイカラビアンポリLP(柄物エンボス)¥4,700

デコラニット株式会社→デコラニットポリS(単色)¥2,500、デコラニットポリNTなど(柄物エンボス)¥4,200

イビデン建装株式会社→イビポリ(単色)¥3,600、イビポリ(柄物エンボス)¥4,650

※代表的な大手メーカー3社。いずれも平成21年9月現在

もちろん、我々メーカーに入る価格は定価よりは安くは入るのですが、そもそもこの価格は何と問われれば、それは品質・安全の値段なのです。いずれの会社の商品も種類が豊富、シックハウス症候群の対策を練ってあるのは既にデフォルトになっています。

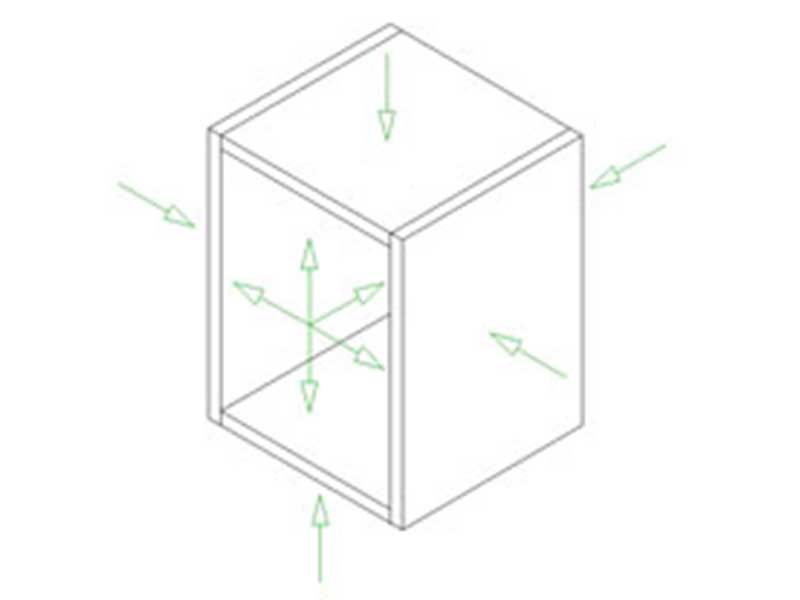

とはいえ、上記の値段の例はあくまでポリ板3×6版1枚当りの価格。この1枚で枡形の箱を造るとしたら、どれ位の大きさのものが可能でしょうか?

右の略図のように天地左右前後全てを化粧した場合、計算すると最大で「高さ45cm×幅45cm×奥行30cm」といったところです。これはポリ板1枚だけの話で、他にも木口(こぐち)には厚み2.5mmのポリ板は使えないので厚み1mmのメラミン化粧板が必要になってきますし、ポリ板の基盤になる芯材も必要です。

(ざっと計算してみても材料費だけで、ホームセンターで販売している小さい本棚は余裕で買えるかも、です。)

細部のデザインに制約がある…

オーダー家具は木製品ですので、板厚が薄かったりしますと強度が著しく劣るなどがあります。例えば、5mmの厚さの板で家具の製作をお願いされても、初めから壊れやすい製品になるとプロは判っていますので、そのようなものをお客様にお届けできません。こちらの経験を踏まえてお断りする場合があります、ということです。

また、明らかにコストが掛かるようなご要望の場合は、こちらからアドバイス致します。

欲しいと思った瞬間には存在していない

完成された品物のイメージが湧きにくい…

当然といえば当然ですが、オーダー家具ですから初めは形がありません。

しかし、お客様にイメージしていただけるよう、打合せでは図面・簡単なデッサンを用いて進めてまいります。

思い立ってもすぐには手に入らない…

オーダー家具には段取りが存在します。特に大切なのはお客様との打合せですので、時間がかかるのは必然といえるでしょう。

私達は流れ作業で物を造っているわけではありません。

「この時代なんと非効率的な」と思われるかもしれません。

しかしすべてはお客様のニーズにお応えするため。

信用の置ける資材で、経験豊富な職人が、お客様のご要望に適う製品を一品一品造っています。

価値あるものを造り出し、お客様に満足していただくことが私達のモットーです。

オーダー家具の製造工程

一般的に造られるオーダー家具・特注家具の製造工程をご紹介します。

一つ一つの作業には全て人間の手が加わっています。お客様のためだけの家具が生まれるまでの過程は、決して流れ作業ではできないものです。

本来の木取り(きどり)

芯材の木取り

家具は色々な板状のパーツからなりますが、芯材とはそのパーツの芯に使われる材料です。主にリップソーという機械を用いて、芯材の巾取りを行ないます。

芯材には、積層合板やラワンランバーコア合板が用いられることが多いです。

用途に合わせてムク材を用いることがあります。

厚み調整

割いた芯材の厚みを揃えるために、自動鉋(かんな)で厚み調整を行ないます。

各々の芯材には反りが生じている場合があるので、鉋にかける面を変えたりして反りを調整することもあります。

芯材切断

調整した芯材を裁断します。自動で高速回転するノコギリの刃が付いた、昇降盤という機械を用います。

パーツの板材の芯材には四方の枠となる部分のほか、他のパーツや金物が取り付けられる部分にも必要になるので、あらかじめ計算して全ての芯材を切り出します。

組みあがった家具の完成形を頭に叩き込んで、そこから算出します。

化粧板切断

昇降盤を縦にしたようなパネルソーを用います。

突板化粧板やポリ合板・メラミン化粧板など、始めは定格の寸法(2,420mm×1,210mmや1,810mm×910mmなど)で送られてくるので、パーツの板材におおよそ合わせた寸法で裁断します。

当社では、ホルムアルデヒド放散量が区分上最も少ないF☆☆☆☆(Fフォースター)の材料(化粧板・芯材共)を使用しています。

本体の接着

芯組み

切断した芯材を組み上げる作業です。

芯材の反りに注意しながら芯材の組み合わせを選びます。そしてタッカーという道具を使って、ホチキスの針のようなもの(ステープル)でジョイントします。

このように芯材を細かく分けることによって、パーツとなる板そのものの反りを抑えるやり方をフラッシュ工法と呼びます。反り防止の他にも、使う木材を減らすという利点があります。

接着

裁断した化粧板等と芯組みした芯材を接着します。

主にボンドは、酢酸ビニルエマルジョン接着剤(白ボンド)やゴム系接着剤(速乾ボンド)が用いられます。接着剤は全てF☆☆☆☆の製品を使用しています。

接着剤の選択は、家具の設置場所、部材の用途やパーツの数、接着材が乾くまでの時間、すべてのことを総合的に判断して使い分けます。

接着剤を塗布した後は、コールドプレス機にかけて圧着を行ないます。この機械では数トンの圧力がかけられます。

本体の加工

切り回し

完全に密着した各部材を、パネルソーを用いて幅・長さの仕上がり寸法に切断します。

大体のパーツは寸法が大きいのですが、この作業から仕上がりの寸法が決定されてしまうので正確さが要求されます。

ちなみにオーダー家具はミリ単位の寸法で作られるので、一般住宅においては隙間家具(空間を有効活用した家具)として造られることが多いです。

木口材(こぐちざい)貼り

板状のパーツはそれぞれ切断した面があらわになっていますので、木口化粧材を貼ります。

木口材に使用される材料はその都度違いますが、一般的には表が突板化粧合板の部材には突板と同材の挽き板(3~5mmに薄く挽いたムク材)を、ポリ合板にはメラミン化粧板を使用します。

量販物は安く仕上げるために木口テープ(厚紙くらいの薄さ)を貼っていることが多いですが、中途半端な接着が施されると剥がれやすく、何より非常に安っぽく見えるので当社ではあまりお薦めしておりません。(せっかくお金をかけてつくったものがこれでは台無しですよね。)

接着剤はハネムーンボンドや速乾ボンドなどを使いますが、いずれもF☆☆☆☆の製品です。

目地払い(めじはらい)・面取り(めんとり)

木口材は板材の厚みよりも大きく幅を取ったものを接着するので、その余計な部分を取り払う作業を目地払いといいます。縁材(えんざい)と板材の面が平らになるように仕上げます。

ルーターやトリマー、目地払い機などの道具を使います。

目地払いが終わったものはそのままだと角張っているので、引き続きその縁の角を取ります。これが面取りです。

仕上げ方は様々あって、単に斜めに落としたり、丸みを持たせたり、銀杏面など特殊な刃を使って落としたりする方法があります。これには、トリマーを使ったり鉋を使ったりします。最後は人の手でサンドペーパー(砥石の付いた紙)で仕上げることが多いです。

お客様が、鋭くなった角で指を切ったり棘が刺さったりしないよう仕上げるのも、職人の大事な仕事の一つです。

溝切り

ここまで出来上がった部材を更に用途に分けて加工を加えます。

溝切りは文字通り、溝を付ける加工です。

昇降盤や溝切り機を使用します。

バック板(背面にくる板)を付ける場合や、レール金物を埋める場合に施します。

穴開け

大抵の家具には棚板が付いているもので、可動式の棚に使う棚ダボの穴を開ける作業です。他にも、ジョイント部がある家具にはコネクター穴が必要なのでこの時に開けます。

ボール盤という機械で穴開けしますが、これが勝手に穴を開けてくれるのではないので、あらかじめ墨出し(差し金で測って、鉛筆などで印を付ける。昔は墨を使ったことから)をしなければなりません。

回転刃物(ビット)も適宜変えます。

その他の加工

家具と一口に言っても用途は様々ですので、その都度その都度製作するものはそれぞれ違います。

◇四方全てが見える家具であれば本体をビス(ネジ)止めできませんので、木ダボ用の穴開けにボール盤を使って。

◇面を大きく取った家具であれば、R刃物の付いたハンディルーターを使ってある程度の形を整えてから、オービタルサンダー(サンドペーパーを貼り付け振動させる機械)で仕上げ。

◇掘り込み手掛けがある家具であれば、特殊刃物を付けた据え置きルーターを使って手掛け穴を加工して、サンドペーパーで手で一つ一つ磨いて。

例を挙げましたが、作るものが一緒ではないので他にも違う機械・道具を使った加工があり、方法・手順はその時々で変わります。

また、こういう回転する刃物が必要な加工では、木は生き物というだけあって割れが生じやすく、木目方向を判断しながらの作業となります。

本体の組み立て

組立て

完成した加工部材を組み立てます。

見えない部分ではビス止め、見える部分については木ダボと接着剤を使ってプレス機にかけて締め付けます。

また溝に背板を入れ、後ろに桟木を付けて現場取付がしやすいようにします。

組み上げる時に注意することは、矩(かね・直角という意味)で組み上がっているかどうか。直角になっていないと、後で付ける建具(いわゆる扉など)がずれて取り付けられてしまいます。

建物であれば壁と床が多少直角でなくともさほど気にならないのですが、家具はお客様が直に手に触れて使うことが多いので、建具の立て付けが狂っていると非常に気になる部分です。

実際、建物の精度と家具の精度があまりにも違うので、家具を取り付ける時には神経を使います。家具を作りたがらない大工さんがいるのもまた事実です。(もちろんすべての大工さんがそうと言ってるわけではありませんし、逆にそういう大工さんばかりだと助かるのですが)

餅は餅屋、家具は家具屋と声を大にして言いたいものです。

金物取付・建具取付

必要な金物や建具を取り付けます。

ポリ合板やメラミン化粧板を使ったものはここで完成になります。

突板化粧板・ムク材のものは最後の工程へ進みます。

塗装

研磨作業

写真は前後するのですが、組立て前の加工が全て終わった段階で研磨作業に移ります。

木地部分を、サンドペーパーの目の粗いものから目の細かいものへと段階的に研磨します。道具・機械はオービタルサンダーやベルトサンダーを使用します。

塗装ムラが起きないように気をつけて作業します。

下塗り乾燥後の研磨は更に目が細かいものを使用し、きれいに仕上げるようにします。

塗装

F☆☆☆☆の塗料で塗装を行ないます。

研磨→下塗り塗装→研磨→着色塗装→研磨→仕上げ塗装という順で作業を繰り返します。

塗装の仕上げはツヤ無しから3分・半ツヤ・7分、全ツヤというように段階に分けて選べます。

塗装を終え十分に乾燥させたら再び金物・建具を取付けます。

突板化粧板・ムク材のものはここで完成となります。

一般的なオーダー家具ができるまでの流れはこのようになります。

オールムク材の家具や伝統的な家具の作り方は、またこれらとは違った手順になりますが、一連の流れは似たような感じになります。

「ものづくり」に携わった方であれば分かるのですが、我々が目にする製品の形になる工程は最後の最後であって、そこに行き着くまでの過程が何倍もの長さになるものです。実際オーダー家具の場合、組立作業自体の長さは全工程の長さの1/10も満たしていません。

安い製品の最大の魅力は所詮安さでしかなく、

良い製品の最大の魅力はその製品にかける思い

だと私達は考えます。

お客様のためだけの家具は文字通り、世界に一つのお客様のためだけの家具なのです。

お見積りフォーム

お見積りフォーム お問い合わせフォーム

お問い合わせフォーム